極小径工具による超硬直彫り加工

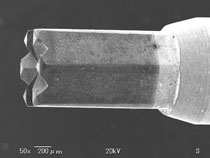

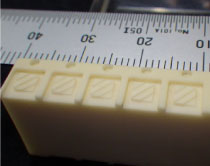

・硬度93HRA:超硬合金への直彫り加工を実現

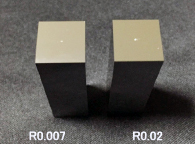

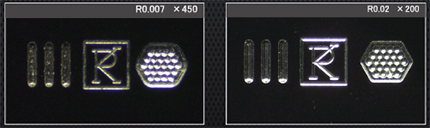

・R0.02、R0.007 極小径工具加工 (0.1µm~0.5µmの極小指令に追従)

| 加工条件(参考値) | |

| 被削材 | エバーロイ超硬合金 EF05(93HRA) |

| 工具 | (左) R0.007 特殊PCD工具 (右) R0.02 特殊PCD工具 |

| 加工時間 | (左) 32時間 (右) 8時間 |

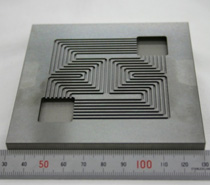

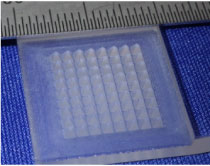

超硬合金:HRA91

溝形状

1mm幅 1mm深さ ピッチ2mm 本数14本 溝長108mm~134mm

※㈱牧野フライス製作所 様で実施した加工テストです

| 使用工具 | PCDマイクロツール |

| 工具形状 | 六角柱 底刃V溝 ラジアス |

| 工具サイズ | 0.9φ(片角7度/0.09CR) |

| 被削材 | 超硬(本山合金FX30 HRA91) |

| ワークサイズ | 100×100×15mm |

| 加工機 | iQ300 |

| 回転数 | 45000 |

| 送り速度 | 100 |

| ポイント | 変質層除去・寸法精度・面粗度確保 |

| その他 | 形状の荒加工は放電加工 |

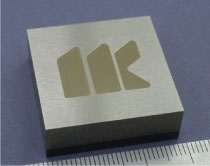

超硬合金:HRA92.5

Ra=2nmを実現

| 加工条件(参考値) | |

| 使用工具 | PCDマイクロツール 1.0φ |

| 回転数(min-1) | 20000 |

| 送り速度(mm/min) | 200 |

| 切込み量 ap(mm) | 0.002 |

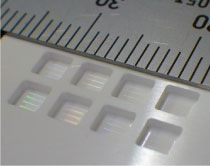

SiC(炭化ケイ素)

チッピングを最小限に抑制

| 加工条件(参考値) | |

| 使用工具 | PCDマイクロツール 0.8φ |

| 回転数(min-1) | 20000 |

| 送り速度(mm/min) | 500 |

| 切込み量 ap(mm) | 0.003 |

セラミック(アルミナ)

シャープな加工面を実現

| 加工条件(参考値) | |

| 使用工具 | PCDマイクロツール 0.6φ |

| 回転数(min-1) | 20000 |

| 送り速度(mm/min) | 400 |

| 切込み量 ap(mm) | 0.003 |

ジルコニア

硬脆材直彫りが可能

| 加工条件(参考値) | |

| 使用工具 | PCDマイクロツール 0.8φ |

| 回転数(min-1) | 20000 |

| 送り速度(mm/min) | 200 |

| 切込み量 ap(mm) | 0.002 |

石英ガラス

欠けを大幅に抑制

| 加工条件(参考値) | |

| 使用工具 | PCDマイクロツール 0.1φ |

| 回転数(min-1) | 30000 |

| 送り速度(mm/min) | 300 |

| 切込み量 ap(mm) | 0.02 |

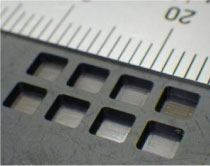

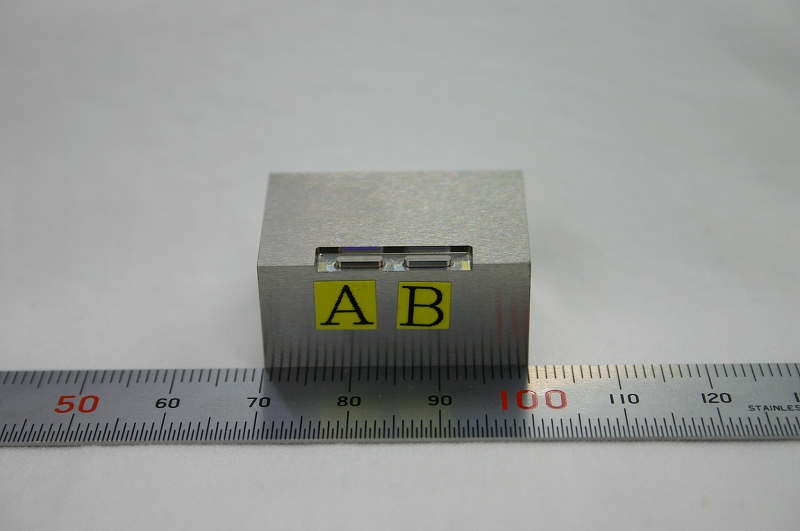

高硬度金型材:ELMAX(HRC60)

碌々産業(株)様で実施した加工テストです。

加工品名:微細LED金型(鏡面直彫り)

加工機:MEGA-S500

被削材:ELMAX 60HRC

切削剤:セミドライ加工

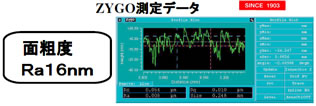

面粗度:Ra16nm

加工時間:73分/1個加工(最終仕上げ取り代3D 1.5μm)

| 加工工程 | 使用工具 | 回転数(min¹) | 送り速(mm/min) |

| 1 | Φ0.1×R0.1ラジアスエンドミル | 30,000 | 1,000 |

| 2 | Φ0.40×R0.05(cBN)ラジアスエンドミル(荒) | 45,000 | 300 |

| 3 | Φ0.40×R0.4(PCD)ラジアスエンドミル(仕) | 50,000 | 200 |

Copyright(c) Mitsuikokuin Co.,Ltd. All rights reserved.